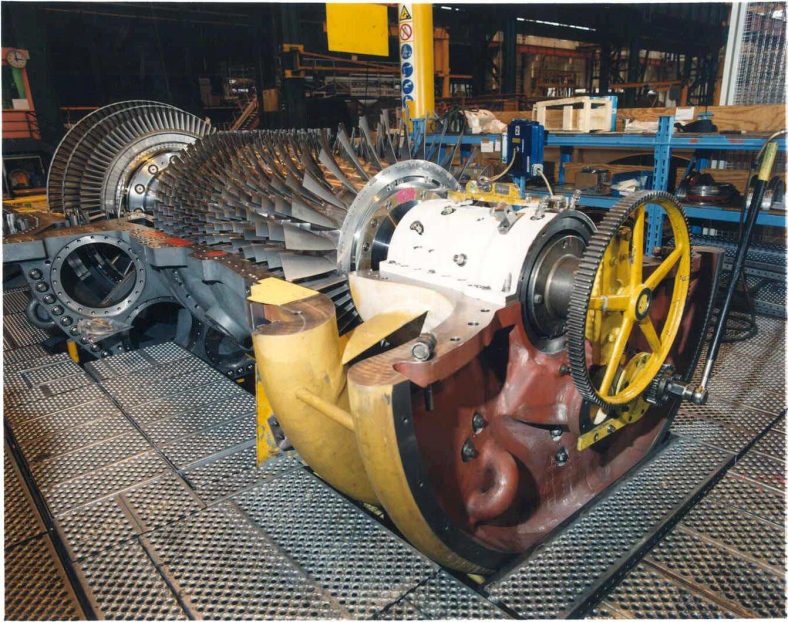

Vous rencontrez des problèmes mécaniques ou électriques sur un groupe turbo-alternateur?

Un groupe turbo-alternateur est toujours un équipement extrêmement stratégique pour un site industriel qui en comporte, et son suivi ou diagnostic nécessite une attention toute particulière.

Il s’agit d’un équipement comportant une technologie électrique conséquente, complexe.

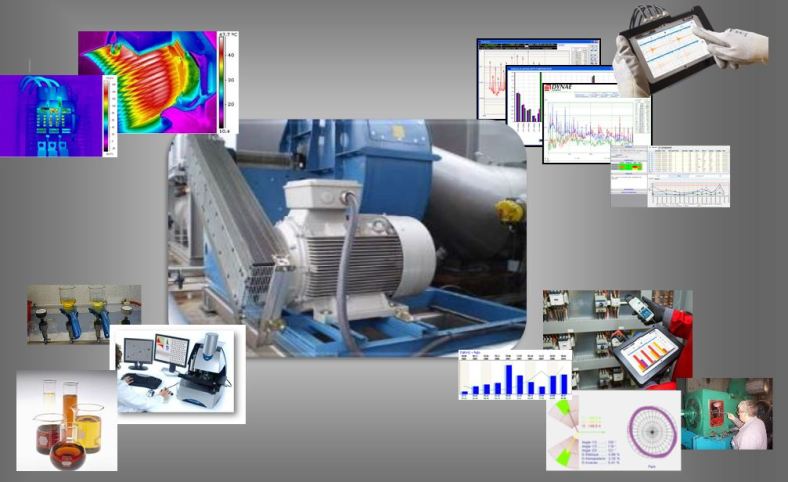

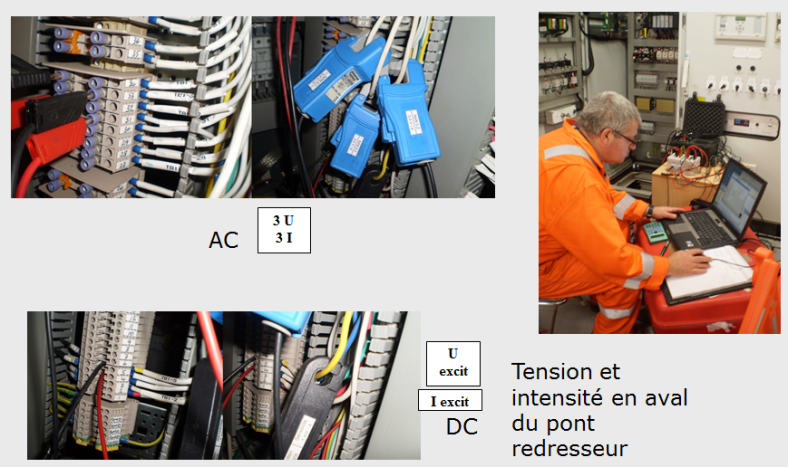

Pourquoi, donc, se limiter à des analyses vibratoires, qui, bien que très pertinentes pour diagnostiquer un éventuel défaut mécanique, se révèleront souvent insuffisantes pour rechercher des problèmes d’origine électrique.

Quelques sites ont systématisé ces analyses vibratoires et électriques sur leurs moteurs, mais plus rarement sur les alternateurs. Et lorsque des analyses vibratoires et électriques sont menées, elles le sont rarement par la même entité et de manière synchrone. Ainsi, les analyses corrélatives des résultats issus de ces deux techniques sont rarement effectuées. Ce sont pourtant des équipements coûteux et complexes pour lesquels différents indicateurs vibratoires et électriques peuvent donner des informations cruciales quant à leur fonctionnement et leur état de santé.

> Dualité Vibro-Electrique

« Une analyse complète des composants mécaniques et électromagnétiques »

La complémentarité de l’analyse vibratoire et de l’analyse des courants électriques est démontrée depuis longtemps, leur utilisation couplée dans l’industrie reste rare. J’en ai déjà parlé d’en d’autres articles (L’analyse « dynamique » du courant moteur – Un complément indispensable à l’analyse vibratoire).

L’analyse duale vibro-électrique est utile pour effectuer un diagnostic complet des organes mécaniques et électromagnétiques du groupe. Lire la suite de « Diagnostic vibro-électrique des groupes turbo-alternateurs »